+86-519-83387581

Analyse van het precisie operationele mechanisme van roll-to-roll automatische foto-elektrische wikkelapparatuur

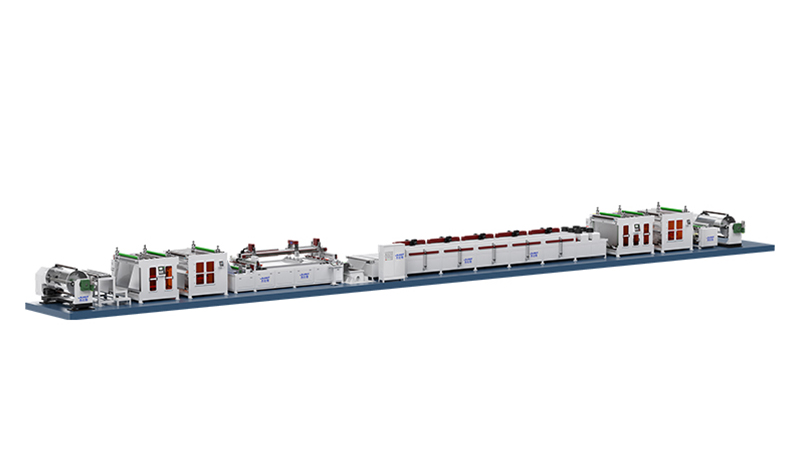

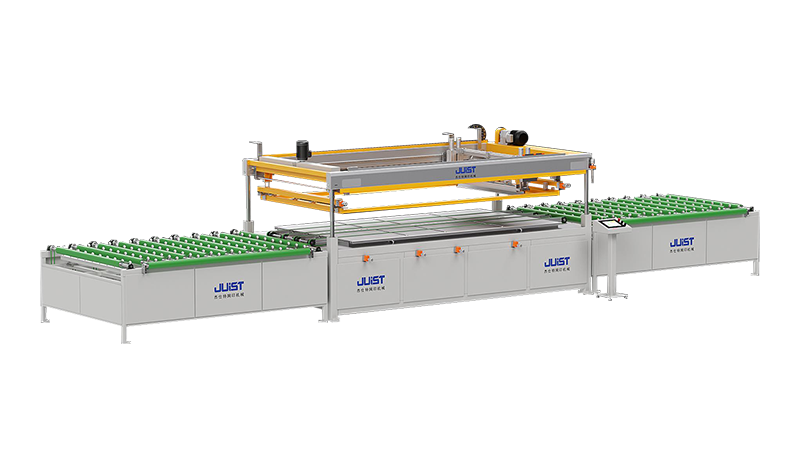

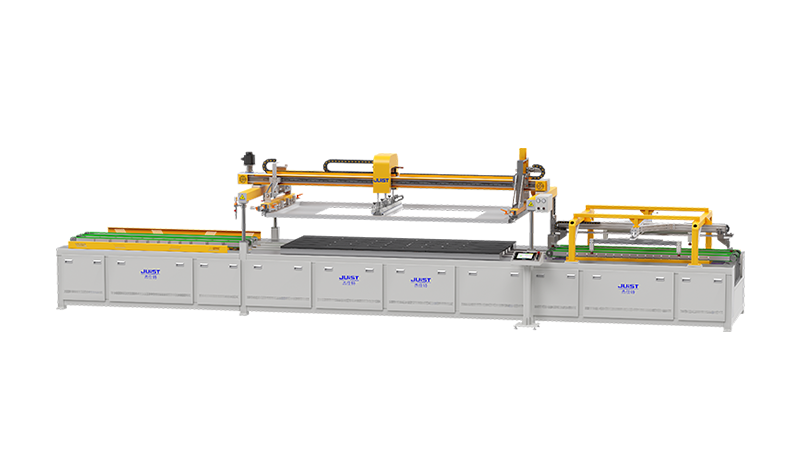

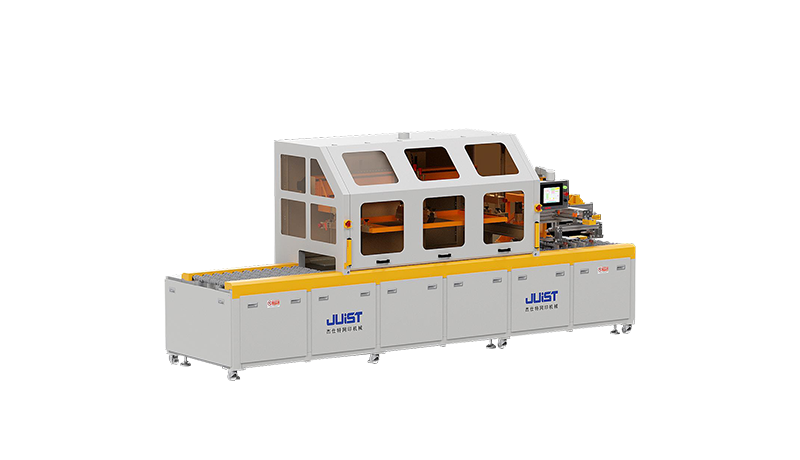

De werking van Roll-to-roll automatische foto-elektrische wikkelapparatuur Vertegenwoordigt een zorgvuldig georkestreerd ballet van precisie-engineering, fundamenteel afhankelijk van foto-elektrische detectie-technologie om niet-destructieve, zeer nauwkeurigheid transport en positionering van flexibele filmmaterialen te bereiken. Na initiatie geeft de afwikkelingseenheid soepel de substraatfilm af, die vervolgens door een reeks spanningscontrole-rollers navigeert. Deze actuatoren fungeren als de neurale eindpunten van het systeem, die voortdurend worden gemonitord en micro-aanpassingen aan de strakheid van het materiaal maken, waardoor de niet-aflatende stabiliteit gedurende het transitproces wordt garandeerd. Foto -elektrische sensoren fungeren als de waakzame ogen van het apparaat; Ze stoten en ontvangen lichtsignalen om de randpositie van het materiaal of vooraf ingestelde registratiemerken nauwkeurig te detecteren, waardoor deze realtime gegevens worden omgezet in elektrische signalen die teruggaan naar het centrale besturingssysteem. Als de hersenen werken het besturingssysteem deze informatie snel verwerkt en geeft hij opdrachten af, waardoor precisie -servo -motoren worden aangebracht om onmiddellijke padcorrectie en snelheidssynchronisatie uit te voeren. Dit zorgt ervoor dat het materiaal uiteindelijk wordt verwond aan een perfect uniforme rol bij de terugspoelende eenheid. Het hele proces wordt gekenmerkt door een hoge mate van automatisering, waardoor continue productie en consistente productkwaliteit worden veiliggesteld.Het aanpakken van gemeenschappelijke operationele uitdagingen: effectieve diagnostiek en oplossingen

Ondanks zijn geavanceerde ontwerp, kan de apparatuur typische problemen ondervinden tijdens langdurige, continue werking. Deviatie van webgeleiders is een relatief frequente storing, vaak voortkomend uit verontreinigde sensorlenzen, gevoeligheidsafwijking of verkeerde uitlijning van de mechanische geleiderrollen. Operators moeten routinematig de sensoren schoonmaken, hun detectiebasislijn opnieuw kalibreren en de uitlijning van alle geleiderrollen inspecteren. Spanningsschommelingen levert een andere aanzienlijke bezorgdheid op, omdat onstabiele spanning materiaal rimpels of strekken kan veroorzaken. De oorzaak kan de prestatieafbraak zijn van pneumatische of magnetische poedremmen/klauwen, of een storing in de feedback van de spanningsensor. Systematische inspectie en kalibratie van deze uitvoerings- en detectiecomponenten zijn vereist tijdens onderhoud. Onjuiste wikkeling, die de producteesthetiek beïnvloedt en kan leiden tot materiaalafval, is vaak gerelateerd aan overmatige radiale uitloop van de terugspoelende as of slijtage in transmissieonderdelen. Het implementeren van een regelmatig preventief onderhoudsschema, het vervangen van versleten componenten en het waarborgen van de dynamische balans van alle roterende elementen zijn cruciale stappen om dergelijke problemen te voorkomen.Het potentieel van het apparaat maximaliseren om de totale productielijn te verbeteren

Het ontsluiten van de volledige productiecapaciteit van roll-to-roll automatische foto-elektrische wikkelapparatuur vereist een dubbele aanpak gericht op procesoptimalisatie en systeemintegratie. Diepe optimalisatie van operationele parameters-zoals nauwkeurig het instellen van de spanningsgradiënt tussen afwikkeling en terugspoelen op basis van materiaalkenmerken, het matchen van de optimale lijnsnelheid en het verfijnen van de responsgevoeligheid van het foto-elektrische correctiesysteem-kan het materiaalafval en de instellingstijd aanzienlijk verminderen tijdens startups en rolveranderingen. Het integreren van de apparatuur in het productie-uitvoeringssysteem (MES) of IoT-platform van een fabriek maakt realtime monitoring van de status van apparatuur, productie-efficiëntie en productkwaliteitsmetrieken mogelijk, waardoor onschatbare gegevens worden geboden voor managementbeslissingen. Bovendien is gespecialiseerde training voor operators voorop. Bekwame technici kunnen sneller omschakelingen uitvoeren, potentiële problemen proactief identificeren en effectief ingrijpen, waardoor ongeplande downtime wordt geminimaliseerd en een soepele en efficiënte productiestroom wordt gewaarborgd.Kritische evaluatiemetrieken voor het selecteren van hoogwaardige roll-to-roll automatische wikkelapparatuur

Het selecteren van een roll-to-roll automatische wikkelmachine die voldoet aan specifieke productie-eisen vereist een uitgebreide evaluatie. Stabiliteit en betrouwbaarheid van apparatuur moeten de belangrijkste prioriteit zijn, weerspiegeld in de keuze van kerncomponenten en de algehele stijfheid en bewerkingsprecisie van de mechanische structuur. Een robuust frame en een precisietransmissiesysteem vormen de fysieke basis voor langdurige stabiele werking. De verfijning en gebruiksvriendelijkheid van het besturingssysteem zijn even kritisch. Een systeem met een intuïtieve mens-machine-interface (HMI), ondersteuning voor receptopslag van meerdere materiaal en uitgebreide diagnostische functies kan de operationele complexiteit aanzienlijk verminderen en de onderhoudsefficiëntie verbeteren. De compatibiliteit en het verstelbare bereik van de machine bepalen de toepassingsbreedte. Het is essentieel om te verifiëren dat de mogelijkheden van de apparatuur met betrekking tot materiaalbreedte, diktebereik en maximale roldiameter afstemmen op zowel huidige als toekomstige productplannen. Ten slotte vormen de technische ondersteuning van de fabrikant en after-sales servicemogelijkheden een essentiële zachte metriek. Snelle technische respons en betrouwbare aanbod voor reserveonderdelen zijn onmisbaar om ervoor te zorgen dat de productielijn waarde blijft genereren.Onderzoek naar innovatieve applicatiepraktijken van deze technologie in het flexibele elektronische veld

De waarde van roll-to-roll automatische foto-elektrische wikkelingstechnologie wordt diep aangetoond op het gebied van flexibele elektronica-productie. Hier verwerkt het verschillende kostbare flexibele substraatmaterialen, zoals polyimide of transparante polyesterfilms, met uitzonderlijke efficiëntie en consistentie. Het is een integraal onderdeel van bijna elk kernproces bij de vervaardiging van flexibele printplaten (FPCB's)-van de precieze etsen van koper beklede lagen tot de nauwkeurige laminering van beschermende dekkingfilms, en uiteindelijk de kronkeling van het eindproduct. Het high-nauwkeurige leidende mogelijkheden zorgt ervoor dat micron-niveau circuitpatronen perfect zijn uitgelijnd tijdens laminering met meerdere lagen, terwijl stabiele spanningscontrole voorkomt dat fragiele circuits breken of vervormen tijdens transport. Naast FPCBS dient deze technologie als een fundamenteel proces voor het produceren van geavanceerde producten zoals flexibele displays, RFID-tags en dunne-film zonnecellen, waardoor talloze draagbare apparaten en IoT-eindpunten mogelijk worden gemaakt en een immense toepassingspotentieel tonen. .