+86-519-83387581

Het belang van inktvolumebestrijding

Kleurverzadiging bepaalt de levendigheid van het gedrukte product en is de eerste factor die de aandacht van de kijker trekt. In het volledig automatische schermafdrukproces, als het inktvolume niet correct wordt geregeld, kan de kleur te licht of te dik zijn, wat het algehele visuele effect beïnvloedt. Uniformiteit is een belangrijke indicator om te meten of de inktverdeling op het oppervlak van het gedrukte product consistent is. Elke lokale inktophoping of verlies zal de harmonie van het beeld vernietigen. Consistentie is de basis om ervoor te zorgen dat er geen duidelijk verschil is tussen batches van gedrukte producten, wat vooral belangrijk is voor merkpromotie, productverpakkingen en andere velden. Daarom is een precieze controle van het inktvolume een voorwaarde om deze kwaliteitskenmerken te waarborgen.

Toepassing van detectie -technologie voor geavanceerde apparatuur

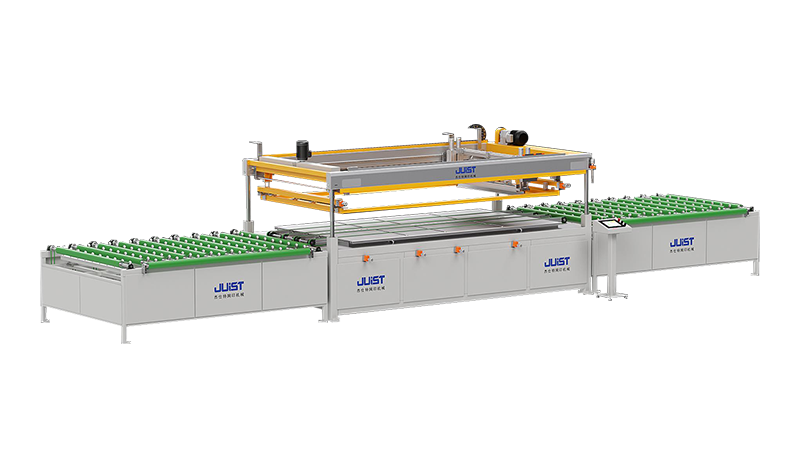

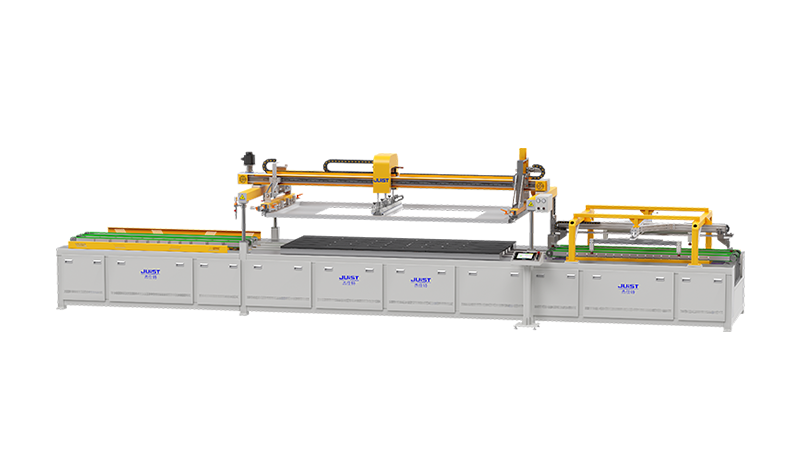

Om een precieze controle van het inktvolume te bereiken, geavanceerd Automatisch (CCD) bladafdrukmachine zijn meestal uitgerust met hightech-detectiesystemen. Onder hen zijn inktniveau -sensoren en gewichtssensoren de twee meest kerncategorieën. De inktniveau-sensor bewaakt de inkthoogte veranderingen in de inkttank in realtime door contactloze of contactmethoden om ervoor te zorgen dat het inktvolume altijd binnen het ideale werkbereik wordt gehandhaafd. De gewichtsensor weerspiegelt indirect het inktverbruik door de totale gewichtsverandering van de inkttank te meten. Deze methode is directer en nauwkeuriger, vooral geschikt voor gelegenheden met extreem hoge vereisten voor de nauwkeurigheid van de inktverbruik.

Automatisch alarm- en tankfunctie

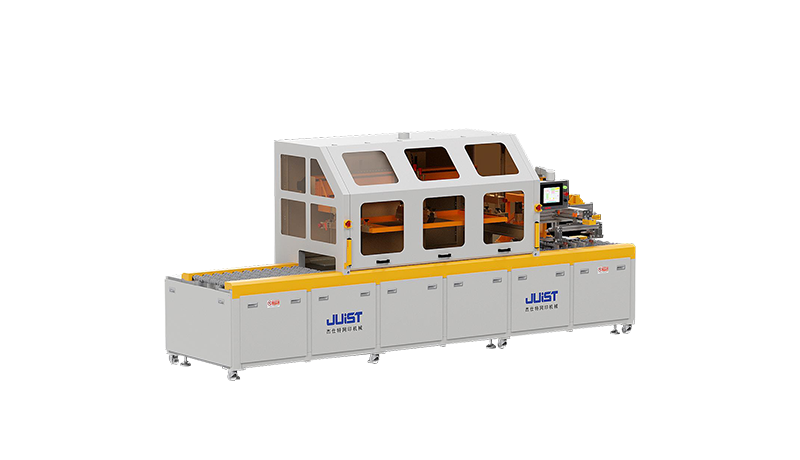

Gecombineerd met het intelligente besturingssysteem, wanneer het inktvolume wordt gemonitord om lager te zijn dan de preset -veiligheidsdrempel, zal de volledig automatische schermafdrukmachine het alarmsysteem automatisch activeren en de operator herinneren via geluids- en lichtsignalen. Meer geavanceerd is dat sommige high-end modellen ook zijn uitgerust met automatische tankfunctie. Zodra een laag inktsignaal is ontvangen, zal het systeem automatisch een geschikte hoeveelheid inkt uit de reserve -inktvat extraheren om de inkttank aan te vullen. Het hele proces vereist geen handmatige interventie, waardoor de continuïteit en stabiliteit van de afdrukbewerking wordt gewaarborgd. Dit geautomatiseerde noodverwerkingsmechanisme vermijdt niet alleen effectief het afdrukken van onderbrekingen veroorzaakt door onvoldoende inkt, maar vermindert ook de kosten en tijd van handmatige monitoring aanzienlijk en verbetert de algehele productie -efficiëntie.

Voordelen van realtime monitoring

De strategie van realtime monitoring van inktvolume is veel zinvoller dan het voorkomen van problemen met het afdrukken van kwaliteitsproblemen. Het kan ook een waardevolle basis bieden voor het optimaliseren van het afdrukproces door gegevensanalyse. Door bijvoorbeeld het inktverbruik te analyseren, kunnen bedrijven bijvoorbeeld redelijkerwijs de inkingsopkoopcyclus plannen en voorraad achterstanden en afval verminderen. Tegelijkertijd helpt de langdurige accumulatie van inktgebruiksgegevens om potentiële problemen in het afdrukproces te identificeren, zoals inktlekkage, overmatige consumptie, enz., Om gerichte verbeteringsmaatregelen te nemen en de productie-efficiëntie en kostenbeheersingsmogelijkheden verder te verbeteren..