+86-519-83387581

De delicate balans van drukregeling

Bij de werking van de Automatische fotovoltaïsche glazen tape lamineermachine , druk is een cruciale factor. Het beïnvloedt direct de integriteit van het fotovoltaïsche glas en de bindingssterkte tussen de tape en het glas. Overmatige druk wordt de "dader" van het kraken van fotovoltaïsch glas, vooral aan de rand of het zwakke gebied van het glas. Overmatige druk zal zijn tolerantie overschrijden, waardoor scheuren of zelfs volledige breuk worden veroorzaakt, die niet alleen de productiekosten verhoogt, maar ook ernstig de levensduur van de veiligheid en de services van fotovoltaïsche modules ernstig beïnvloedt. Aan de andere kant, als de druk te klein is, kan de lucht tussen de tape en het glas niet effectief worden verwijderd, wat resulteert in openingen op het bindoppervlak, die op zijn beurt de stevigheid en het afdichten van de binding beïnvloedt en de waterdamppenetratie in de lange termijn kan veroorzaken, waardoor de prestaties van fotovoltaïsche cellen worden beschadigd.

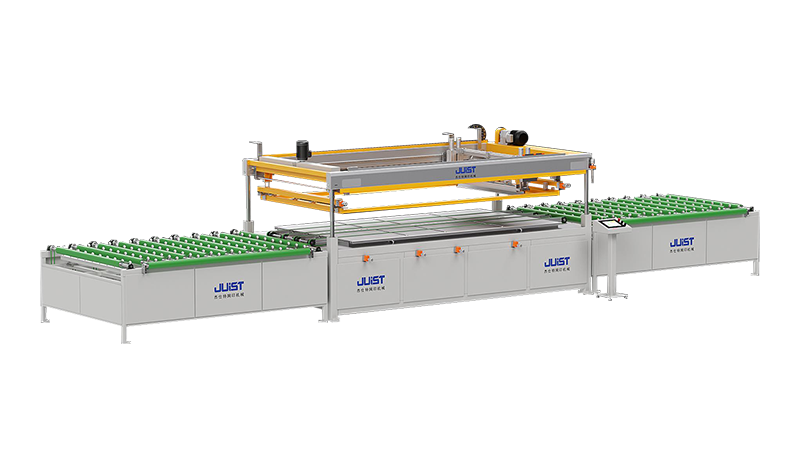

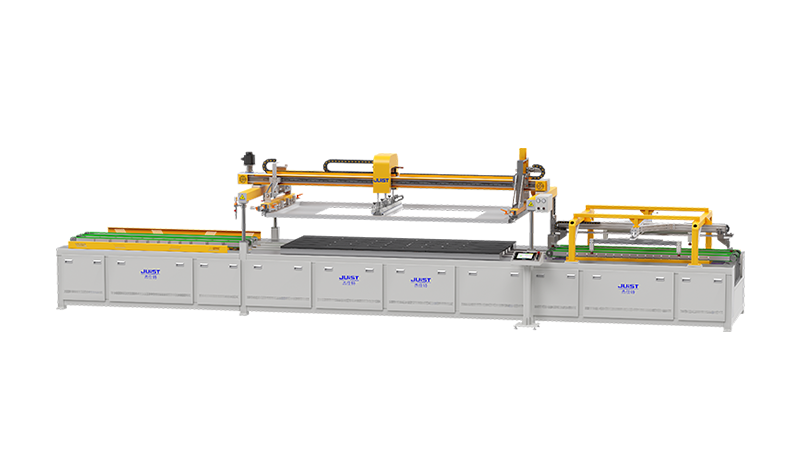

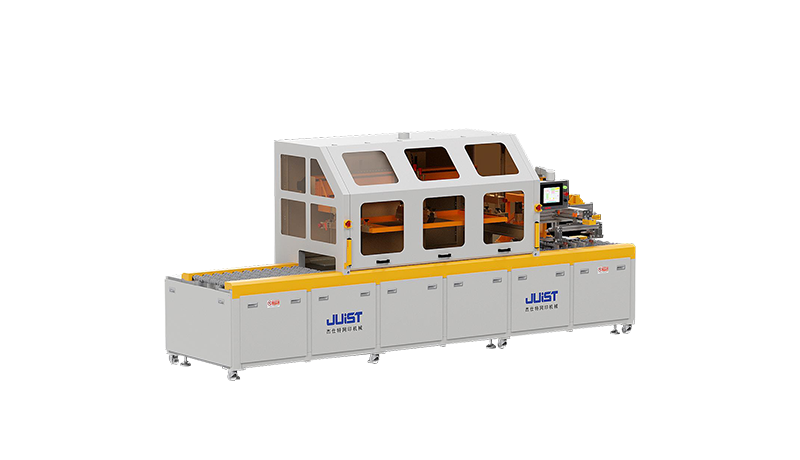

Daarom is het cruciaal om het "gouden punt" van drukcontrole te vinden. Dit vereist meestal een uitgebreide overweging op basis van de gebruikte viscositeitskenmerken van het gebruikte bandmateriaal (zoals EVA, Poe, enz.), De dikte van het fotovoltaïsche glas en de verwachte lamineersterkte. Moderne volledig automatische lamineermachines zijn meestal uitgerust met geavanceerde druksensoren en intelligente besturingssystemen, die de druk automatisch kunnen aanpassen volgens vooraf ingestelde parameters om ervoor te zorgen dat elk lamineren het beste effect kan bereiken.

De beeldende kunstcontrole

Laminatietijd is ook een factor die niet kan worden genegeerd. Het is direct gerelateerd aan de mate van uitharding van de lijm, de strakheid van het bindoppervlak en de algehele nauwkeurigheid van de component. Als de laminatietijd te kort is, is de lijm mogelijk niet volledig uitgehard, is de bindingssterkte onvoldoende en kan deze worden losgelaten als gevolg van trillingen tijdens daaropvolgende verwerking of transport. Integendeel, als de laminatietijd te lang is, hoewel het ervoor kan zorgen dat de lijm volledig is genezen, kan deze ook overmatige compressie van de tape veroorzaken, de veerkracht en bufferingscapaciteit beïnvloeden en zelfs micro-schade aan het oppervlak van het fotovoltaïsche glas veroorzaakt, wat de optische prestaties beïnvloedt.

Om het beste laminerende effect te bereiken, moet de laminatietijd fijn worden aangepast volgens de uithardingskarakteristieken van de tape, de omgevingstemperatuur en het totale ritme van de productielijn. Sommige hoogwaardige volledig automatische lamineermachines hebben ook adaptieve leerfuncties, die de laminatietijd continu kunnen optimaliseren op basis van historische gegevens en realtime feedback om ervoor te zorgen dat elk lamineren de beste staat kan bereiken.

Wetenschappelijke praktijk van parameterinstelling

In de daadwerkelijke werking, om de druk en de tijd van de volledig automatische fotovoltaïsche glazen tape -pers nauwkeurig in te stellen, is het eerst nodig om de prestatieparameters van de gebruikte materialen en apparatuur volledig te begrijpen. Dit omvat maar is niet beperkt tot het type, de dikte en de viscositeitsbereik van de tape, het materiaal, de dikte en de sterkte -eigenschappen van het fotovoltaïsche glas en de maximale druk, minimale druk, nauwkeurigheid van de drukaanpassing, verwarmingsmethode en temperatuurregelbereik van de pers.

Ten tweede, door kleinschalige experimenteel persen, kunnen de druk- en tijdsparameters geleidelijk de druk- en tijdsopname, de dringende effecten onder verschillende parametercombinaties, waaronder bindingssterkte, uiterlijkkwaliteit, productie-efficiëntie, enz. Pas, op basis van deze gegevens worden op basis van deze gegevens op basis van deze gegevens op basis van deze gegevens de optimale parametercombinatie.

Ten slotte worden de geverifieerde optimale parameters ingevoerd in het besturingssysteem van de pers om een geautomatiseerd en gestandaardiseerd productieproces te realiseren. Tegelijkertijd wordt een regelmatig inspectie- en kalibratiemechanisme vastgesteld om de langdurige stabiele werking van de pers te waarborgen en de consistentie van de dringende kwaliteit te handhaven.